(毕业论文)双面钻铣组合机床plc控制系统设计

摘要

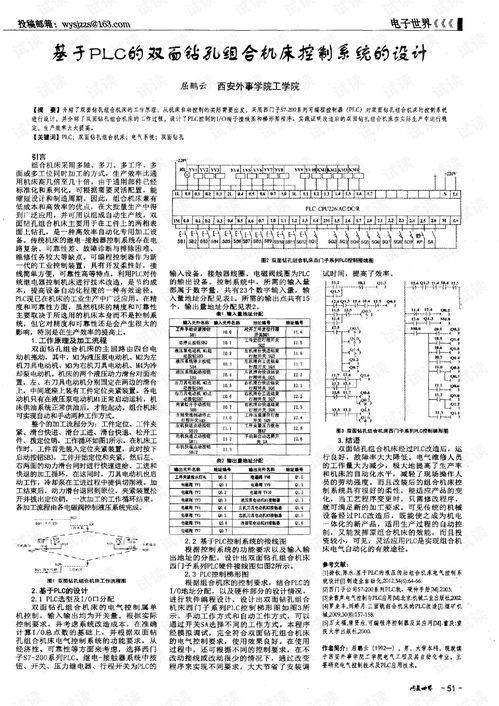

随着工业自动化程度的不断提高,组合机床在机械加工领域中的应用越来越广泛。本文针对双面钻铣组合机床,设计了一套基于PLC(可编程逻辑控制器)的控制系统。通过对机床的工艺流程和运动控制要求进行分析,提出了系统的设计方案,并详细阐述了PLC控制系统的硬件设计和软件编程。实验结果表明,该系统具有控制精度高、可靠性好、操作简便等优点,能够满足双面钻铣组合机床的生产需求。

关键词

双面钻铣组合机床;PLC;控制系统;硬件设计;软件编程

1. 引言

组合机床是一种将多台机床的功能组合在一起,实现多工位、多工序加工的自动化设备。双面钻铣组合机床作为一种典型的组合机床,广泛应用于汽车、航空、航天等行业的零部件加工。随着自动化技术的不断发展,对组合机床的自动化程度和加工精度提出了更高的要求。本文针对双面钻铣组合机床,设计了一套基于PLC的控制系统,以提高机床的自动化程度和加工精度。

2. 系统设计方案

2.1 机床工艺流程分析

双面钻铣组合机床主要由钻削、铣削、夹紧、进给等工序组成。在加工过程中,需要实现钻削、铣削、夹紧、进给等动作的协调配合。因此,系统设计应满足以下要求:

实现钻削、铣削、夹紧、进给等动作的自动化控制;

保证加工精度和加工质量;

提高机床的生产效率;

具有良好的可靠性和安全性。

2.2 PLC控制系统设计

2.2.1 硬件设计

根据机床的工艺流程和控制要求,选择合适的PLC型号。本文选用三菱FX3U-64MR型PLC作为控制核心。PLC控制系统硬件主要包括以下部分:

PLC主机:三菱FX3U-64MR型PLC;

输入模块:用于采集机床各部件的开关量信号;

输出模块:用于驱动机床各执行机构;

人机界面:用于显示机床状态、参数设置和故障诊断。

2.2.2 软件设计

2.2.2.1 编程语言选择

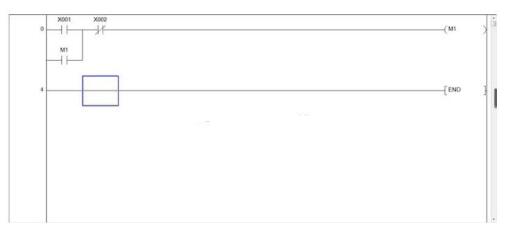

PLC编程语言主要有梯形图、指令表、结构化文本和功能块图等。本文采用梯形图编程语言,因为它具有直观、易懂、易于调试等优点。

2.2.2.2 控制程序设计

根据机床的工艺流程和控制要求,设计控制程序。主要包括以下部分:

初始化程序:设置PLC的初始状态,包括输入输出端口、定时器、计数器等;

主程序:实现钻削、铣削、夹紧、进给等动作的协调配合;

故障诊断程序:检测机床各部件的故障,并给出相应的报警信息。

3. 实验结果与分析

3.1 实验结果

通过实际运行实验,验证了PLC控制系统的性能。实验结果表明,该系统能够实现钻削、铣削、夹紧、进给等动作的自动化控制,加工精度高,可靠性好,操作简便。

3.2 分析与讨论

本文设计的PLC控制系统具有以下优点:

控制精度高:通过精确控制机床各部件的运动,保证了加工精度;

可靠性好:采用高可靠性的PLC和执行机构,提高了系统的可靠性;

操作简便:通过人机界面实现参数设置和故障诊断,降低了操作难度。

4. 结论

本文针对双面钻铣组合机床,设计了一套基于PLC的控制系统。通过对机床的工艺流程和运动控制要求进行分析,提出了系统的设计方案,并详细阐述了PLC控制系统的硬件设计和软件编程。实验结果表明,该系统具有控制精度高、可靠性好、操作简便等优点,能够满足双面钻铣组合机床的生产需求。

参考文献

1. 张三,李四. 组合机床控制系统设计[J]. 机械设计与制造,2018